安全な社会を築くお手伝い

設備遊具リスクマネージメント

設備遊具リスクマネージメントについて

- 非破壊検査って何?

- どんなところで非破壊検査は使われているの?

- 主なやり方は?

- 適用例:ブランコの架台パイプの内部腐食検査(肉厚測定検査)

材料や製品を破壊することなく、不具合部の発見・その不具合部の位置・大きさ・形状・分布を調べることの出来る検査方法です。

原子力発電所・プラント・鉄道・航空機・橋梁・ビルの鉄筋等の過酷な条件の場所、部位で使用されています。

超音波探傷検査,磁気探傷検査,浸透探傷検査,放射線探傷検査,渦流探傷検査,ひずみ測定,漏れ試験,赤外線検査法,目視検査他 等、様々な状況により、その条件に適した検査方法が使われます。

超音波肉厚測定器を使って架台パイプの内部からの減肉状況を確認します。

※今回は、ブランコの架台によく使用されている規格の配管を用い、人工的に内部から減肉させたテストピースを使用し、説明します。

■テストピース仕様 SGP管:2B (長さ 140mm, 外径 60.5mm, 厚さ 3.8mm)を半割りにし、直径10mmのドリルにて人工的に減肉状況を再現。

今回実験に当たって用意したもの

①. 超音波肉厚測定器

②. 接触媒質(グリセリン)

③. テストピース

他 スケールメジャー,デジタルカメラ等

テストピースを外面から見た感じでは特に問題は

見当たりません。

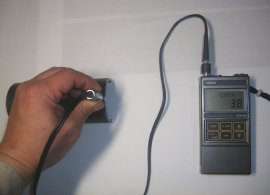

超音波肉厚測定試験中

1.写真から向かって右端から測定を開始。

肉厚測定器が3.8mmの表示を示しています。

2.探触子を少しずつ移動させていたら、

右端から40mmのところで測定器が2.0mmの表示を示しました。

3.また移動を続けると3.8mmの表示に戻り、

右端から85mmの位置で2.7mmの表示を示しました。

パイプの内面を見てみると、

測定器が2.0mmと2.7mmの表示を示した位置に、

直径約10mmのドリル穴が掘られています。

外観検査だけだとこの不具合(内部減肉)は

見逃していました。

内部減肉が進行すると強度不足により倒壊等の

危険があります。

外からの見た目で何も問題が無いからといって

安心することは出来ないのです。

私たちはこの様に中、外両方の状況を確認して

はじめて安全性を評価します。